Bois hybride

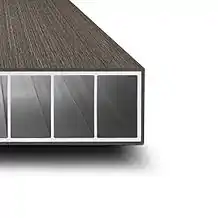

Les bois hybrides ou profilés en bois hybride (Wood hybrid system - WHS) sont un matériau composite multicouche, composé en surface d'une peau faite de bois composite (WPC) adhérant en sous-face à une âme structurelle, en général de l’aluminium. Inventée au Japon en 2008, cette évolution technologique est basée sur la technologie des bois composites, conçue en 1972 par Sadao Nishibori[1] pour créer une matière se substituant aux bois exotiques menacés. Les bois hybrides se distinguent des FRP et des Glare (Glass Laminate Aluminium Reinforced Epoxy) par leur esthétique comparable à celle du bois combinée à leurs performances mécaniques[2].

Dans le secteur de la construction, de la décoration ou du design, les bois hybrides ont l’aspect, le toucher et parfois l'odeur du bois. Ils sont plus faciles à mettre en œuvre et plus performants que le bois naturel. Leurs propriétés exceptionnelles font qu'ils sont préférés au bois et sont aujourd'hui largement utilisés, en extérieur comme en intérieur, pour la réalisation de vêtures de façades, de bardages, de claire-voie, de persiennes, de pergolas, de brise soleil, claustras ou d’autres aménagements durables tels que mobiliers urbains par exemple.

Fabrication

Les profilés en bois hybride sont obtenus par extrusion. Le bois composite habille un noyau en aluminium anodisé. L'adhésion optimale entre ces deux matières est rendue possible par l'application d'une couche intermédiaire adhésive, co-extrudée avec le bois composite. Cet habillage composite peut n'être présent que d'un seul côté du profilé aluminium si nécessaire.

Le ratio fibres de bois et résines, ainsi que le type du noyau, varient selon les caractéristiques recherchées. La fabrication de ces profilés engendre une empreinte carbone faible uniquement si les matières premières sont recyclées d'origine[3].

On ne peut à proprement parler de bois hybride que lorsque couche extérieure -le bois composite- et noyau -le profilé en aluminium- adhèrent suffisamment l'une à l'autre pour ne souffrir d’aucun délaminage et cela quelles que soient les conditions climatiques ou hygrométriques auxquelles elles sont soumises, à l'intérieur comme à l'extérieur. À ce jour seule la technique de co-extrusion d'une couche adhésive avec une couche de bois composite permet d'obtenir la « fusion » de deux matériaux aussi différents que l'aluminium et le bois composite.

Cette adhérence est si puissante que le cintrage des profilés, même selon des rayons très faibles, est possible, ouvrant ainsi le champ des applications pour ces matériaux face aux bois naturels.

Propriétés

La durée de vie des bois hybrides est largement supérieure à celle des bois exotiques, en intérieur comme en extérieur. L'aluminium utilisé pour le noyau permet à la lame, et à section égale, d’être plus légère, plus stable (aucun retrait, aucun gauchissement, aucune fente, absence de nœud) et plus rigide qu'une lame en bois naturel. Il permet ainsi la réalisation de grande portée entre points de fixation. Sans entretien, l'aspect de l'ouvrage dans son ensemble, mais aussi la surface des profilés, restent ainsi conformes aux vœux du designer ou de l'architecte. Le matériau est imputrescible, parfaitement insensible aux intempéries, au soleil, aux champignons lignivores et aux termites. Les propriétés physiques du noyau combinée à l’esthétique de la peau composite font que les bois hybrides surclassent :

- les bois composites : par leur propriétés mécaniques, leur stabilité dimensionnelle, leur légèreté et leur faible coût de mise en œuvre.

- les bois naturels : par leur durabilité, la persistance de leur teinte d'origine, leur sections et longueurs exceptionnelles possibles, et l'absence d'entretien ou de traitement et cela quels que soient les conditions climatiques ou le taux d'hygrométrie de leur environnement.

Mise en œuvre

Sous l'action des intempéries et des UV, les bois composites traditionnels fléchissent, flambent ou gauchissent. Leur faible résistance mécanique (en flexion) oblige à les combiner à des raidisseurs métalliques mais la différence notable des coefficients de dilatation entre les deux matériaux engendrent des désordres fréquents même après une pose soignée. Pour les profilés posés horizontalement, la stagnation des eaux de condensation entre composite et raidisseurs réduit leur durabilité.

La technologie du bois hybride permet de fabriquer des profilés « prêts et faciles à poser » caractérisés par une mise en œuvre rapide et pérenne souvent à l'origine de réalisations ayant l'aspect et le toucher du bois, parfaitement durables même sans entretien.

Historique

En 2008, des avancées technologiques majeures permettent de marier deux technologies distinctes : l'extrusion d'un compound[4] correctement dosé et l'application par extrusion, sous températures élevées, d'un adhésif en couche[5]. La « fusion » de ces matières si différentes, bois composite et aluminium, est rendue possible grâce à l'extrusion simultanée de cette fine couche adhésive prise en sandwich entre peau extérieure et âme centrale et le bois composite.

Applications

Pour la construction neuve comme pour la réhabilitation, les profilés en bois hybrides conviennent à la réalisation de vêtures, d'habillages, de façades à claire-voie, bardages, persiennes, pergolas, barreaudage[6] ou garde-corps.

Références

- (en) « Nishibori Sadao, Inventeur », sur http://patents.justia.com/, (consulté le )

- (en) « Hybrid materials in construction », sur http://www.forum-holzbau.ch, (consulté le )

- « Documentation », sur Geolam, fabriquant WPC & WHS

- « Method for manufacturing wood-like molded product - Patent # 4505869 - PatentGenius », sur www.patentgenius.com (consulté le )

- « Wood meal and method of manufacturing the same - Patent # 5665425 - PatentGenius », sur www.patentgenius.com (consulté le )

- « barreaudage », sur Larousse (consulté le ).