Actionneur à chaîne rigide

Un actionneur à chaîne rigide[1] - [2], aussi connu sous le nom d'actionneur à chaîne linéaire, d'actionneur à chaîne électrique ou d'actionneur à colonnes, est un actionneur linéaire mécanique spécialisé utilisé dans les applications d'exploitation de fenêtres, de manutention de matériaux de type pousser-tirer et de levage. L'actionneur est un dispositif à chaîne et pignon qui forme un élément télescopique articulé pour transmettre la traction et la poussée. Les colonnes de levage à chaîne rigide de grande capacité (Cric) peuvent déplacer des charges dynamiques de plus de 10 tonnes sur une course de plus de 7 mètres.

Principe de fonctionnement

Les actionneurs à chaîne rigide fonctionnent comme des actionneurs linéaires à crémaillère et pignon qui utilisent des crémaillères articulées. Les actionneurs à chaîne rigide utilisent des chaînes à articulation limitée, ressemblant généralement à une chaîne à rouleaux, qui s'engagent avec des pignons montés sur un arbre d'entraînement dans un boîtier. Les maillons de l'élément d'actionnement, la "chaîne rigide", sont articulés de telle sorte qu'ils dévient d'une ligne droite vers un seul côté. Lorsque les pignons tournent, les maillons de la chaîne sont tournés de 90 degrés dans le boîtier, ce qui guide et bloque la chaîne dans une forme linéaire rigide efficace pour résister à la tension et à la compression (flambage). Étant donné que l'élément d'actionnement peut se replier sur lui-même, il peut être stocké de manière relativement compacte dans un magasin de stockage, que ce soit dans une disposition en chevauchement ou en enroulement. Les actionneurs à chaîne rigide sont généralement entraînés par des moteurs électriques. La plupart des chaînes rigides sont fabriquées en acier.

Utilisation

Les chaînes à rouleaux modifiées ont été largement utilisées dans les équipements de manutention, mais ne pouvaient être utilisées dans les applications de poussée et de traction que lorsqu'une boucle continue de chaîne était utilisée (à l'exception des chaînes encapsulées dans un canal de guidage). Le développement d'actionneurs à chaîne rigide efficaces a élargi l'utilisation de l'actionnement par chaîne pour les applications industrielles. Les actionneurs à chaîne rigide à petite échelle sont utilisés comme matériel de construction, incorporés dans les fenêtres, les portes et les trappes comme mécanismes d'ouverture/fermeture motorisés[3]. Les actionneurs à chaîne rigide sont également utilisés comme colonnes de levage dans les installations des arts du spectacle, incorporés dans les systèmes d'élévation de la scène, de l'orchestre et de la plate-forme des sièges.

De plus en plus, les systèmes à chaîne rigide sont intégrés aux tables élévatrices à ciseaux ou aux plates-formes élévatrices comme méthode d'actionnement, en remplacement des vérins hydrauliques. Ils sont également utilisés pour l'automatisation des lignes de production et le changement d'outils.

Les chargeurs automatiques utilisés dans les chars soviétiques/russes tels que le T-64, le T-80, le T-72 et le T-90 utilisent des systèmes à chaîne rigide pour pousser les munitions en deux parties (projectile et propergol) dans le canon du char.

Types

La principale distinction entre les types d'actionneurs à chaîne rigide est de savoir si l'élément d'actionnement est formé d'une seule chaîne ou d'une paire de chaînes imbriquées dos à dos, comme une fermeture à glissière. Par rapport aux actionneurs à chaîne unique, les actionneurs à chaîne imbriquée présentent l'avantage d'une meilleure résistance au flambage et le fait que l'élément d'actionnement ne nécessite pas de retenue latérale à son extrémité avant afin de résister à un minimum de charges transversales sur n'importe quel bord de l'élément. Par exemple, il peut fonctionner comme une perche télescopique relativement stable.

La conception de la chaîne varie considérablement en fonction de l'application et du fabricant. Des variantes ont été conçues, entre autres, pour :

- Simplifier la fabrication

- Réduire les frottements et l'entretien

- Limiter la taille et le poids

- Augmenter la vitesse, la course, la capacité, l'efficacité et la stabilité.

Développement

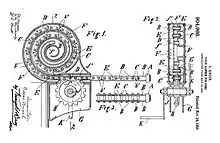

Les actionneurs à chaîne rigide ont été développés à partir des pilons à chaînes qui utilisaient une seule poussée de la "chaîne de pilon" d'un magasin pour charger des munitions de gros calibre dans la culasse d'un canon. Robert Matthews a reçu un brevet américain pour son " pilon mécanique " en 1901 qui utilisait un rouleau sur l'extrémité avant de la chaîne pour la guider et permettre une poussée sans déviation[4]. Développé il y a plus d'un siècle, son pilon ressemble encore beaucoup à de nombreux actionneurs modernes à chaîne rigide. En 1908, Oscar Knoch a obtenu un brevet américain pour son "pilon à chaîne pour armes à feu"[5]. En orientant le côté pliant de la chaîne vers le haut, son pilon à chaîne agissait comme une poutre télescopique autoportante avec un fléchissement négligeable. Utilisée de cette manière, la nécessité d'un guide séparé était éliminée.

Une première conception de la chaîne utilisée comme colonne télescopique à la place d'un pilon horizontal a été réalisée par Eldridge E. Long, qui a obtenu un brevet américain pour son "Lifting Jack" en 1933, qu'il pensait être "particulièrement adapté à une utilisation sur des automobiles"[6]. Il utilisait une configuration à double chaîne, chaque chaîne reliant des blocs porteurs solides qui étaient empilés pour résister aux charges de compression. En 1951, Yaichi Hayakawa a obtenu un brevet américain pour son "Interlocking Chain Stanchion" qui éliminait les blocs de roulement en intégrant la trajectoire de la force de compression dans les maillons imbriqués de deux chaînes en forme de rouleaux[7]. L'action de fermeture éclair des chaînes imbriquées dos à dos permettait un déplacement de la chaîne sans guide, indépendamment de l'orientation et de la trajectoire.

En 1941, avant la configuration à double chaîne, Karl Bender a reçu un brevet américain pour une " chaîne résistante à la compression " utilisant trois chaînes emboîtées[8]. En plus de la disposition dos à dos de l'actionneur à chaîne emboîtée typique, une troisième chaîne était emboîtée entre les deux autres à angle droit. Peut-être en raison de leur relative complexité, les actionneurs à triple chaîne ne sont pas courants.

Références

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Rigid chain actuator » (voir la liste des auteurs).

- https://www.directindustry.fr/fabricant-industriel/actionneur-chaine-rigide-218893.html

- https://patents.google.com/patent/EP1584842B1/fr

- Les ouvreurs de fenêtre à chaîne Teleflex : « Archived copy » [archive du ] (consulté le )

- US 682100

- US 904966

- US 1925194

- US 2554300

- US 2375461