Rhéologie élongationnelle d'un polymère

La rhéologie caractérise à l'état fondu le comportement d'un polymère. Cette technique de caractérisation permet de comprendre le comportement d'un polymère lors de sa mise en forme (procédés de la plasturgie)[1]. Lors de sa transformation, le polymère subit des contraintes de cisaillement et des contraintes élongationnelles. L'écoulement élongationnel est majoritaire pour certains procédés comme l'extrusion-gonflage. Il est donc important de connaitre la rhéologie élongationnelle d'un polymère afin de comprendre son comportement en élongation et de prédire sa processabilité.

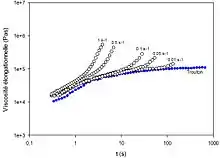

Dans le cas des fluides newtoniens, la viscosité élongationnelle est égale à trois fois la viscosité transitoire en cisaillement (modèle de Trouton). Cependant, la plupart des polymères ne présentent pas un comportement newtonien à l'état fondu. En effet, le modèle de Trouton n'est pas valable pour certains polymères[2].

Technique de mesure

La rhéologie élongationnelle d'un polymère peut être caractérisée en utilisant un rhéomètre équipé d'un outil qui permet d'imposer une déformation uniaxiale sur l'échantillon. Par exemple, l'outil SER (Sentmanat Extensional Rheometer) constitué de deux tambours qui tournent en sens inverse, permet d’appliquer un champ de déformation purement unaxial. L'échantillon est donc fixé entre les deux tambours pour être étiré à une vitesse fixée dans le rhéomètre, et la résistance à l'étirement permet d'aboutir à la viscosité du polymère[3].

Comportement d'un polymère en élongation

Les polymères présentent différents comportements sous un écoulement élongationnel. Le durcissement sous contrainte est le comportement le plus important en élongation, caractérisé par l’augmentation de la viscosité transitoire en élongation du polymère par rapport a celle mesurée en cisaillement. Le durcissement sous contrainte est favorable pour les procédés impliquant majoritairement des contraintes élongationnelles. À titre d'exemple, en extrusion-gonflage, la bulle du polymère gonflé est stable s'il présente un durcissement sous contrainte en élongation. Le durcissement sous contrainte est aussi la signature d'un polymère réticulé. Il dépend donc de la structure macromoléculaire du polymère (le branchement à longue chaîne du polymère), de la masse molaire et de sa distribution.

Dans le cas des mélanges de polymères, le comportement du mélange en élongation est fortement lié à la morphologie du mélange (la génération d'une morphologie fibrillaire sous élongation permet de donner un comportement de durcissement sous contrainte pour le mélange). Le durcissement sous contrainte est d’autant plus important que la quantité de hautes masses molaires est élevée dans le mélange[4].

Exemple

La figure ci-contre montre des courbes de viscosité élongationnelle d'un polyéthylène basse densité (PEBD) à une température de 170 °C pour différentes vitesses d'élongation (de 0,01 à 1 s-1). Le PEBD présente un durcissement sous contrainte très marqué dû à sa structure branchée.

Voir aussi

Notes et références

- Nicole R. Demarquette, « Propriétés, rhéologie et mis en œuvre des polymères, mélanges de polymères et composites à matrice thermoplastique : SYS862a » [PDF], ETS,

- Christophe Chevallier, « Écoulements élongationnels de solutions diluées de polymères » [PDF], HAL,

- (en) Martin Sentmanat, Benjamin N. Wang et Gareth H. McKinley, « Measuring the transient extensional rheology of polyethylene melts using the SER universal testing platform » [PDF],

- Delphine Virepinte, Frédéric Léonardi, Ahmed Allal et Gérard Marin, « Étude de mélanges binaires de polymères sous écoulement élongationnel » [PDF], Laboratoire de physico-chimie des polymères, université de Pau et des pays de l'Adour,