Ressort hélicoïdal

Parmi les ressorts hélicoïdaux, il existe :

- le ressort de compression ;

- le ressort de traction (avec des boucles) ;

- le ressort de torsion.

Ressort hélicoïdal de traction ou compression

Ce type de ressort, encore appelé « ressort à boudin », peut être considéré comme une barre de torsion que l'on aurait enroulée en hélice. C'est sans doute le plus courant.

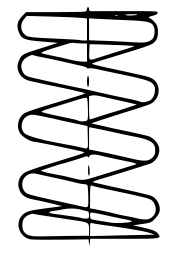

La partie active du ressort comporte un fil enroulé selon une hélice régulière, mais il faut tenir compte des extrémités destinées à assurer la liaison avec l'environnement. Le dessin ci-dessous représente un ressort de compression à extrémités rapprochées et meulées.

Retenons immédiatement :

- qu'il existe dans un tel ressort des spires « actives » appelées à se déformer et des « spires inactives » utilisées pour les appuis, avec un passage graduel des unes aux autres par variation de l'angle d'hélice,

- que le nombre TOTAL de spires doit être un multiple impair de 0,5 de façon à mieux répartir les efforts d'appui, surtout lorsque les extrémités ne sont pas meulées.

Précisons les notations utilisées :

- D diamètre d'enroulement

- d diamètre du fil

- m = D/d proportions

- De = D + d diamètre extérieur

- Di = D-d diamètre intérieur

- n nombre de spires actives

- n' nombre de spires inactives

- po pas d'enroulement à vide

- px pas d'enroulement sous charge X

- Ho hauteur libre (sans charge)

- Hx hauteur sous charge X

- HP hauteur à spires jointives (à bloc)

- i angle d'inclinaison de l'hélice

- P charge axiale maximale (norme)

- f1 flèche d'une spire sous charge P

- f = Ho-Hp flèche du ressort sous charge P

- T effort tranchant dans le fil (norme)

- N effort normal dans le fil (norme)

- Mf moment de flexion dans le fil (norme)

- Mt moment de torsion dans le fil (norme)

- k = P/f raideur du ressort

- τ contrainte due а la torsion seule

- τm contrainte maximale sous charge P

- K coefficient de correction de contrainte

- G dépend du matériau, par exemple:

- Acier : G = 81500 N/mm²

- Inox : G = 70000 N/mm²

Nous supposerons dans ce qui suit que les hypothèses suivantes sont vérifiées :

- les sections droites du fil sont et restent circulaires,

- les spires sont faiblement inclinées (i < 7°),

- les appuis du ressort sont perpendiculaires à l'axe et sans frottement,

- les forces extérieures sont appliquées dans l'axe du ressort.

L'application d'un effort axial entraîne l'existence, au niveau d'une section droite quelconque du fil,

- d'un effort normal et d'un effort tangentiel tels que ,

- d'un moment de torsion et d'un moment de flexion tels que leur somme soit tangentielle et que

Compte tenu de la faible inclinaison du fil, nous négligerons le moment de flexion et l'effort normal (le premier produit une rotation d'une extrémité du ressort par rapport à l'autre, rotation qui doit être libre pour conserver leur validité aux calculs). Nous écrirons par ailleurs :

Condition de résistance

Il faut examiner ici la répartition des contraintes dans le fil :

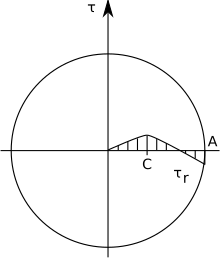

Si nous ne tenons compte que du moment de torsion, les contraintes de cisaillement sont réparties comme l'indique la figure 1. Elles sont maximales sur la périphérie du fil, où elles valent :

Cette formule n'est guère utilisable que pour des avant-projets.

Si nous prenons en compte l'effort tranchant, supposé uniformément réparti sur la section du fil, nous arrivons à la répartition indiquée par la figure 2.

Que le ressort travaille en traction ou en compression, les deux contraintes tangentielles s'ajoutent au point I situé à l'intérieur du ressort.

La correction faite est telle que :

Le terme correcteur qu'il faut ajouter est d'autant plus grand que le rapport m = D/d est petit, ce qui caractérise un ressort « raide ». Ceci sera justifié par la suite.

En réalité, il faut encore tenir compte de la courbure de la « poutre » constituant le ressort. La répartition des contraintes n'est pas linéaire et prend l'allure donnée sur la figure 3, avec un maximum très marqué au point intérieur I où s'amorcent presque toujours les ruptures de fatigue, comme celle que l'on peut voir ici :

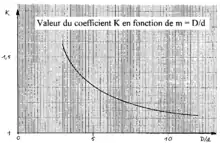

La contrainte τm se calcule en pratique à partir de la contrainte τ que l'on multiplie par un coefficient correcteur K (ne pas confondre avec la raideur) dépendant du rapport D/d. Ce coefficient K peut être déterminé par lecture sur l'abaque ci-dessous ou encore calculé grâce à des formules plus ou moins empiriques.

Voici par exemple une de ces formules, donnée par ROEVER :

soit

avec en posant m = D/d

Condition de déformation

La résistance des matériaux donne la valeur de la flèche par spire active (dans le cadre des hypothèses simplificatrices énoncées plus haut) :

Si nous connaissons la flèche f que doit prendre le ressort sous l'effet de la charge P, nous pouvons très facilement en déduire le nombre de spires actives nécessaires :

soit

La raideur du ressort s'écrit alors :

Timoshenko propose de corriger cette valeur en fonction de la valeur de m :

avec

Une telle correction n'a d'intérêt que si m < 5. Dans le cas contraire le coefficient est très proche de 1 et l'on ne corrige pas (ex : si m = 10, = 1, 002).

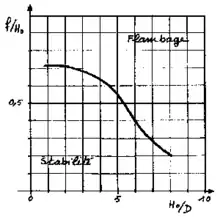

Instabilité latérale

Pour les ressorts de compression de grande longueur il est nécessaire de prévoir un guidage pour éviter le phénomène de flambage, lequel est favorisé par le déplacement latéral des appuis, par les vibrations, etc.

La courbe ci-dessous donne la limite à partir de laquelle le flambage devient hautement probable, pour des ressorts dont les appuis sont correctement réalisés.

Variation du diamètre d'enroulement sous charge

Lorsqu'un ressort de compression est guidé dans un tube avec un jeu insuffisant, il risque de se trouver bloqué car le fil tend à se dérouler sous l'effet du moment de flexion, ce qui provoque l'augmentation du diamètre extérieur. De étant le diamètre extérieur et p le pas d'enroulement du ressort à vide, on trouve le nouveau diamètre extérieur D'e du ressort chargé à bloc (les spires sont alors jointives) grâce à la formule :

(selon Tools Engineers Book)

Bien que le cas soit nettement plus rare, il pourrait en être de même pour un ressort de traction monté sur une tige de trop fort diamètre, à cause cette fois de la diminution du diamètre intérieur.

Notions sur la fabrication

- le rapport m = D/d est presque toujours compris entre 5 et 13 et le plus souvent entre 7 et 10. En dessous de 5, jusqu'à 3,5, on ne peut pratiquement plus enrouler le fil à froid. Au-dessus de 12 ou 13 la détente du fil après enroulement ne permet plus d'assurer avec précision la valeur du diamètre D. On peut exceptionnellement atteindre 17 à 18 pour des fabrications de grande série, après mise au point d'outillages spéciaux.

- le formage du ressort dépend du matériau et du diamètre du fil. L'enroulement se fait généralement à froid au-dessous de 10 mm et systématiquement à chaud au-dessus de 17 mm. Les traitements s'effectuent après le formage.

- la préconformation a pour but d'écrouir les couches superficielles pour en augmenter la limite d'élasticité. Le ressort est enroulé avec un pas plus grand que la valeur calculée puis comprimé à bloc. Il se trouve raccourci après l'opération car dans certaines zones la limite d'élasticité a été dépassée. Cette plastification engendre des contraintes résiduelles qui se déduisent de la contrainte principale régnant au point intérieur I de la section du fil. La maîtrise des divers paramètres (géométrie, contraintes, ...) n'est pas simple.

Dans un fil tordu, tant que l'on reste dans le domaine élastique, les contraintes de cisaillement restent proportionnelles à la distance au centre de la section. Il n'en va pas de même si l'on dépasse la limite d'élasticité : l'écrouissage des zones périphériques s'accompagne d'une limitation des contraintes maximales et d'une surcharge concomitante des zones intérieures. On peut se débrouiller pour que cette situation se produise lorsque le ressort est comprimé à bloc.

Si on relâche l'effort, on ne revient pas à l'état initial, les contraintes dans les zones internes chargent les zones externes en sens contraire.

Une nouvelle charge appliquée au ressort engendrera dans le fil des contraintes qui resteront inférieures à la limite d'élasticité, tant qu'elle restera inférieure à la charge de préconformation, c'est-à-dire tant que le ressort ne sera plus comprimé à bloc. Le domaine d'élasticité du ressort se trouve ainsi étendu, par rapport à ce qu'il serait sans préconformation.

- le grenaillage de précontrainte n'est pas très pratique à mettre en œuvre car le jet de grenaille n'atteint pas facilement la zone intérieure, celle qui peut le plus bénéficier de ce traitement.

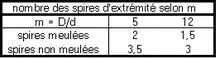

- pour les extrémités, on peut se contenter de rapprocher les spires dans le cas de ressorts à bon marché mais le plus souvent on les rapproche et on les meule. Le nombre total de spires est égal au nombre n des spires actives, auquel il convient d'ajouter le nombre n' des spires d'extrémité, lequel vaut usuellement :

Certains fabricants proposent des ressorts munis de pièces d'appui spécialement étudiées. Pour un bon appui, surtout si les spires terminales ne sont pas meulées, le nombre total de spires doit être un multiple impair de 0,5 :

n + n' = (2 e + 1) 0,5 avec e entier

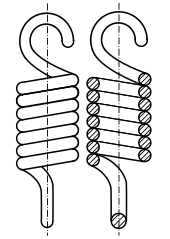

Les ressorts de traction sont généralement enroulés à spires jointives grâce à une torsion du fil. Il ne faut plus alors les traiter à chaud. La photo ci-dessous montre deux ressorts de traction montés l'un dans l'autre, de façon à obtenir une plus grande raideur dans un encombrement donné.

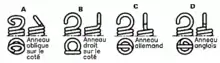

Les extrémités des ressorts de traction sont munies d'un anneau qui permet de les accrocher aux mécanismes sur lesquels elles doivent agir. Il existe différentes manières de les réaliser :

Calcul d'un ressort en hélice cylindrique

Nous disposons d'un certain nombre de données que nous devons exploiter au mieux :

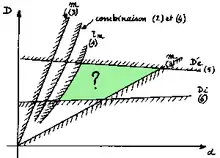

(1) Résistance aux efforts : D/d = m n'étant pas connu a priori, nous ne savons pas quelle valeur adopter pour le coefficient de correction K. Pour nous faire une première idée, nous pouvons choisir un matériau, diminuer de 15 à 20 % sa contrainte admissible de cisaillement et utiliser la formule approchée :

Si nous fixons a priori m, nous fixons également K. Nous pouvons alors remplacer D par m.d dans la formule complète et en tirer une valeur de d :

Naturellement cette valeur a toutes les chances de ne pas convenir : les diamètres des fils du commerce sont en effet normalisés et il convient de ne pas oublier ce « détail »... Nous choisirons en conséquence le diamètre d dans la série suivante (valeurs en mm) :

0,15 0,20 0,25 0,30 0,35 0,40 0,45 0,50 0,55 0,60 0,65 0,70 0,75 0,80 0,85 0,90 0,95 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 2 2,3 2,5 2,8 3 3,2 3,5 3,8 4 4,2 4,5 4,8 5 5,5 6 6,5 7 7,5 8 8,5 9 10 11 12 13 14

(2) Raideur : avec un peu de patience nous aurons peut être fini par tirer de la formule précédente deux valeurs plausibles de d et D. Le nombre de spires sera alors facile à obtenir à partir de la raideur du ressort :

Il faut que nous ayons à nouveau beaucoup de chance pour que ce nombre soit convenable : compte tenu du fait que d et D interviennent à des puissances élevées il est probable que ce calcul nous donnera une valeur aberrante de n, par exemple 250 spires ou 0,47 spire.

(3) Fabrication : elle impose, comme nous l'avons signalé, les proportions du ressort :

(4) Linéarité : elle impose de limiter la valeur de l'angle d'inclinaison d'hélice, on admet généralement la valeur suivante :

(5) Encombrement extérieur : le diamètre De doit rester inférieur à une certaine valeur si le ressort est monté dans un alésage. Attention, dans ce cas, à l'augmentation de De lorsque le ressort est comprimé !

(6) Encombrement intérieur : le diamètre Di doit être supérieur à une certaine valeur si le ressort est enfilé autour d'une tige.

(7) Hauteur maximale : il se peut que la hauteur du ressort monté soit limitée par la place disponible.

(8) Hauteur minimale : on ne peut plus comprimer un ressort dont les spires sont devenues jointives ... ce qui est de toute manière une situation parfaitement anormale en fonctionnement.

La détermination peut être faite au moyen d'abaques et l'on a fabriqué jadis des règles à calcul spéciales. Nous pouvons aussi tracer sur un même graphique les courbes correspondant aux diverses conditions ci-dessus : elles définissent, sauf pour les malheureux qui sont poursuivis par la scoumoune, une zone plus ou moins étendue dans laquelle peuvent être choisies de nombreuses combinaisons de d et D.

On préfère utiliser aujourd'hui des programmes informatiques qui offrent une aide efficace à la conception des ressorts. Reste, dans tous les cas, à mener à bien l'optimisation ...

Abaque pour les ressorts de traction-compression

Cet abaque permet de déterminer rapidement les caractéristiques d'un ressort hélicoïdal en « corde à piano », dans le cas où l'on souhaite procéder immédiatement à la réalisation, même si c'est « avec les moyens du bord ». On part de la charge maximale et des proportions D/d, ce qui permet d'obtenir immédiatement le diamètre du fil, le diamètre d'enroulement et la flèche par spire. Compte tenu de la flèche totale, on en déduit le nombre de spires actives.

Notes et références

Voir aussi

Articles connexes

Liens externes

- Notice dans un dictionnaire ou une encyclopédie généraliste :

- Feuille de calcul en ligne gratuitement accessible

- fiche technique ressort de traction issue du syndicat national des fabricants de ressort

.jpg.webp)