Méthode Maxer

La méthode Maxer est une méthode servant à analyser les pannes et les défaillances, en particulier en milieu industriel. Elle a été conçue par le groupe Lausanne pour le compte de la société Michelin dans les années 1970.

Concepts

La méthode utilise les concepts principaux suivants[1] :

- une « installation » est quelque chose susceptible d'avoir une défaillance, par exemple une fraiseuse ;

- un « objet » est un élément d'une installation ;

- un « défaut » est un problème rencontré par un objet ; un défaut peut être intrinsèque (par exemple une fêlure) ou extrinsèque (par exemple, le fil qui permet de commander l'objet est cassé) ;

- un « symptôme » est un défaut qui a amené à constater une défaillance ;

- un « facteur contributif » est une cause qui contribue à la défaillance ;

- la « chaîne causale » est la suite des causes et conséquences qui a abouti à la défaillance ;

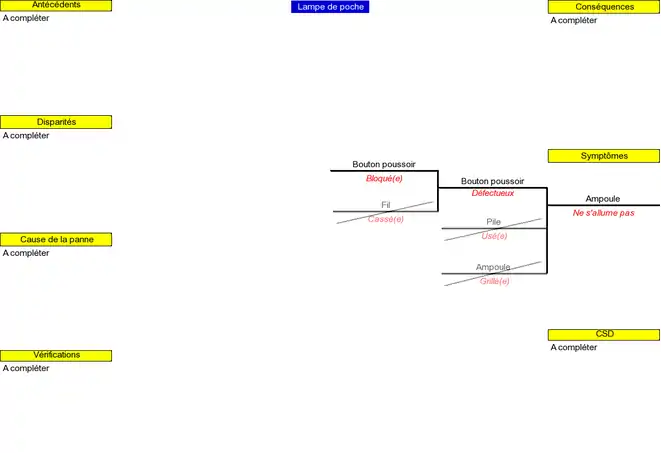

- un « défaillogramme » est la représentation graphique de l'analyse de la défaillance, y compris la chaîne causale.

Le défaillogramme

Le défaillogramme est constitué de différentes parties :

- en haut, on indique l'installation concernée ;

- à droite, on indique l'objet sur lequel des symptômes ont été constatés, et les symptômes associés à cet objet ;

- puis de droite à gauche, on représente les différentes hypothèses qui peuvent expliquer ce qui s'est passé, sous la forme de blocs « objet / défauts (avec éventuellement un facteur contributif) ». On raie les hypothèses au fur et à mesure qu'on les élimine. Quand toutes les hypothèses sauf une sont éliminées, on peut continuer à raffiner l'analyse vers la gauche. Le développement de la droite vers la gauche est destiné à ce que le défaillogramme final se lise avec un axe des temps de gauche à droite, comme c'est l'habitude.

- à droite et à gauche, on indique aussi les différents résultats de l'analyse de la défaillance, sous la forme des blocs de texte suivants (vides à l'origine) : Antécédents, Disparités, Cause de la panne, Vérifications, Conséquences, CSD (configuration sans défaut).

Voici un exemple de défaillogramme (simpliste) en cours de construction :

Historique de la méthode

La méthode Maxer a été développée dans les années 1970[2] par le groupe Lausanne[3] pour le compte de Michelin[4].

Elle est très utilisée pour des raisons historiques dans le secteur automobile (par exemple Michelin[4], PSA Peugeot Citroën[5], etc.), mais aussi dans d'autres secteurs comme l'énergie[6], le BTP, la manutention, le dragage portuaire[7], etc.

Plus de 80 000 personnes dans le monde ont été formées à cette méthode depuis sa création (chiffre publié en 2008[8]).

Outils disponibles

L'utilisation de la méthode Maxer peut être assistée par un système informatique[9]. Un tel système pour la réalisation et l'exploitation ultérieure des défaillogrammes existe déjà sous le nom de Diagdef[10].

Voir aussi

Notes et références

- Robert Sanner, Stéphane Sanner, Maintenance : la méthode Maxer, éditions Dunod, 2008, p. 13

- « site sigmaxer.fr » (consulté le )

- Jean-Paul Souris, La Maintenance, source de profits, 1990, p. 80

- revue Fluides et Transmissions, décembre 2009, p. 36.

- rapport dans le cadre d'une formation en alternance, p. 27.

- rapport consacré au développement durable chez Storengy, p. 27.

- revue Fluides et Transmissions, décembre 2009, p. 37.

- Robert Sanner, Stéphane Sanner, Maintenance : la méthode Maxer, éditions Dunod, 2008, dernière page.

- Robert Sanner, Stéphane Sanner, Maintenance : la méthode Maxer, éditions Dunod, 2008, chapitre 26

- « Diagdef » (consulté le ).