Fusion sélective par laser

La fusion sélective par laser (selective laser melting en anglais) est une technique de fabrication additive classé dans la catégorie « fusion sur lit de poudre » par la norme ISO 17296 [1]. Elle est capable de produire des pièces métalliques à l'aide de lasers de haute puissance, faisant fusionner progressivement et localement, c'est-à-dire de façon sélective, une poudre métallique dans une atmosphère contrôlée.

Un processus similaire est la fusion par faisceau d'électrons (electron beam melting en anglais), qui utilise un faisceau d'électrons et non un système laser comme source d'énergie.

Histoire

La technique a été développée à la fin du vingtième siècle par l'institut Fraunhofer et continue actuellement à faire l'objet d'études et expérimentations, notamment par la NASA pour la construction de certaines pièces de ses moteurs[2].

Procédé

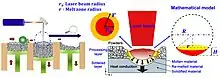

Pour élaborer la pièce métallique couche après couche, le principe de fonctionnement des machines de fusion sélective par laser à chaque nouvelle fusion sur le lit de poudre est le suivant [3] - [4] :

- Tout d'abord, un piston d'alimentation fait monter la réserve de poudre et un système d'étalement de la poudre (rouleau ou racleur) vient former une couche sur la zone de travail : sur la plateforme de fabrication pour la première couche ou directement sur le lit de poudre pour les couches suivantes.

- Ensuite, à partir des informations géométriques du modèle 3D réalisé par Conception assistée par ordinateur, le système laser fusionne localement la poudre avec une puissance et une vitesse adaptés.

- Enfin, un piston de construction fait descendre la plateforme de fabrication de la même hauteur que la couche nouvellement fusionnée et le cycle peut recommencer pour fusionner la couche suivante.

Lors du procédé, les pièces fabriquées sont solidaires de la plateforme via l’utilisation de supports. Ces supports servent à éviter que la pièce ne se déforme de manière trop importante sous l’effet des contraintes thermiques en la maintenant mécaniquement et en conduisant la chaleur induite par le procédé afin de limiter les gradients thermiques. Ils permettent également d’éviter un affaissement pour certaines géométries [4].

Un unique passage d'un laser dans une direction donnée permet l’élaboration d’un cordon unitaire. Ainsi, plusieurs cordons unitaires côte à côte (avec un recouvrement plus ou moins important) forment une nouvelle couche et la superposition de ces couches permet d’obtenir la pièce 3D finale.

Une fois la fabrication terminée, la poudre non fondue est aspirée pour être éventuellement réutilisée ultérieurement après tamisage. La plateforme sur laquelle les pièces sont fabriquées est ensuite sorti de la machine et des post-traitements de parachèvement (lavage, retrait des supports, traitements de surface, traitements thermiques...) sont réalisés avant ou après la séparation des pièces et de la plateforme de fabrication [5].

Voir aussi

Références

- « Fabrication additive — Principes généraux — Partie 2: Vue d'ensemble des catégories de procédés et des matières premières », sur www.iso.org, (consulté le )

- (en) « NASA Plans for 3-D Printing Rocket Engine Parts Could Boost Larger Manufacturing Trend [Video] », sur Scientific American (consulté le ).

- Floriane LAVERNE et Frédéric SEGONDS, « Fabrication additive - Principes généraux », sur Ref : TIP153WEB - "Travail des matériaux - Assemblage", (consulté le )

- (en) T. DebRoy, H. L. Wei, J. S. Zuback et T. Mukherjee, « Additive manufacturing of metallic components – Process, structure and properties », Progress in Materials Science, vol. 92, , p. 112–224 (ISSN 0079-6425, DOI 10.1016/j.pmatsci.2017.10.001, lire en ligne, consulté le )

- « Fabrication additive métallique : les acteurs. Parachèvements, finitions, traitements thermiques et de surface. », Conference Paper, (lire en ligne)